Motivul principal pentru o măsurare mai precisă a senzorului laser provine din sinergiile dintre proprietățile fizice ale laserului în sine, modul de procesare a semnalului și proiectarea tehnologică, care poate fi analizată în detaliu în următoarele aspecte:

Proprietățile fizice inerente ale laserului determină baza unei precizii ridicate

Directionalitate extrem de ridicată: laserul este lumina coerentă produsă de radiațiile stimulate, unghiul de difuzie a fasciculului este extrem de mic (de obicei sub 0,1 miliradiani, echivalentul unei pete luminoase exterioare de 1 km cu diametrul de aproximativ 10 cm), cu o concentrare ridicată a energiei. În schimb, razele infraroșii sau ultrasunete sunt foarte difuzate (de exemplu, razele de distanță infraroșii se pot răspândi la zeci de centimetri la o distanță de 10 metri) și sunt susceptibile la interferența reflectării obiectelor din jur, ceea ce duce la deplasarea punctului de măsurare. Laserul se poate concentra cu precizie pe punctul țintă, reducând erorile de "declanșare greșită".

Monochromitate și coerență: lungimea de undă a laserului este unică și stabilă (cum ar fi laserele de 635 nm și 905 nm utilizate în mod obișnuit), cu interferențe foarte mici de lumina mediului (cum ar fi lumina soarelui, lumina). De exemplu, în medii de lumină intensă în aer liber, senzorii infraroșii pot provoca distorsiuni ale semnalului din cauza amestecului de lumină necorespunzătoare, în timp ce senzorii laser pot primi doar lumina reflectată de lungimi de undă specifice prin tehnologia de filtrare, ceea ce îmbunătățește semnificativ raportul semnal-zgomot.

Stabilitatea vitezei luminii: laserul se răspândește la viteza luminii (aproximativ 300.000 km/s), iar viteza fluctuațiilor sale în aer este foarte mică (influența temperaturii și presiunii aerului poate fi compensată cu precizie prin algoritmi). În comparație cu ultrasunetele (viteza este influențată de densitatea aerului și umiditatea, cu o eroare de până la ± 5%), viteza de răspândire a laserului este mai ușor de calculat cu precizie, oferind o referință stabilă pentru măsurarea distanței (bazată pe principiul "diferența de timp × viteza luminii / 2").

Tehnologia de procesare a semnalului reduce în continuare erorile

Precizie ridicată a măsurării timpului: în centrul măsurării distanței laser se află măsurarea diferenței de timp de deplasare cu laser (tehnologia TOF) sau a diferenței de fază (metoda de fază). Senzorii laser moderni folosesc cronometre de înaltă precizie (cum ar fi un ceas de pictosecondă, 1 pictosecondă = 10-1⁄2 secunde) care pot captura chiar și diferențe mici de timp. De exemplu, o distanță de 1 mm corespunde unei diferențe de timp de aproximativ 6,7 picosecunde, iar senzorii avansați pot distinge acest nivel de semnal pentru o precizie sub-milimetrică.

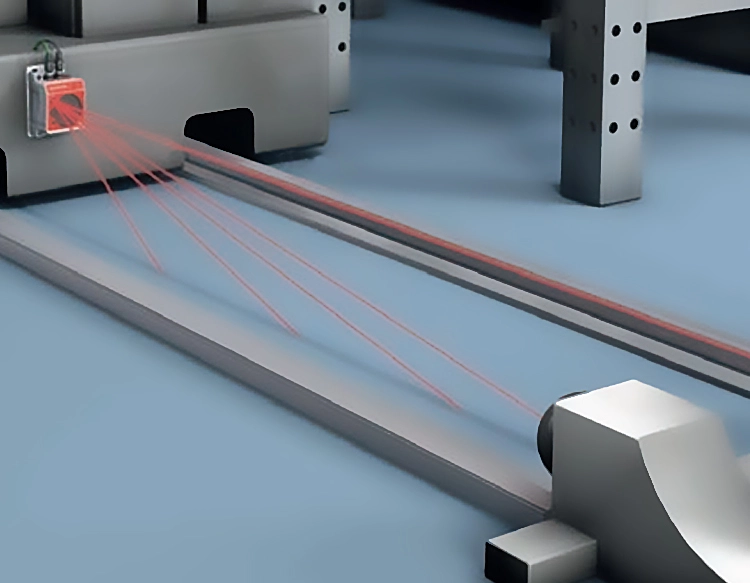

Optimizarea algoritmului anti-interferență: prin intermediul algoritmului de detectare a mai multor impulsuri, recunoașterea vârfului și altele, se elimină reflecțiile difuze din mediu (cum ar fi reflecția difuzată a prafului și ceaței), păstrând doar semnalul de reflecție eficient al obiectului țintă. De exemplu, într-un atelier industrial cu mult praf, algoritmul poate filtra pulsul de interferență al prafului pentru a se asigura că valoarea măsurată este distanța reală de piesa de lucru.

Compensarea temperaturii și a derivației: senzorul integrează senzorul de temperatură și cipul de calibrare pentru a corecta în timp real întârzierile de circuit cauzate de schimbările de temperatură, deplasarea lungimii de undă laser și altele. De exemplu, schimbările în viteza de răspuns a circuitului în medii cu temperaturi ridicate pot introduce erori, iar algoritmul de compensare poate fi corectat automat prin intermediul modelului de temperatura-eroare predefinit pentru a asigura o precizie stabilă în zona de temperatură întreagă (de exemplu - 40 ° C ~ 85 ° C).

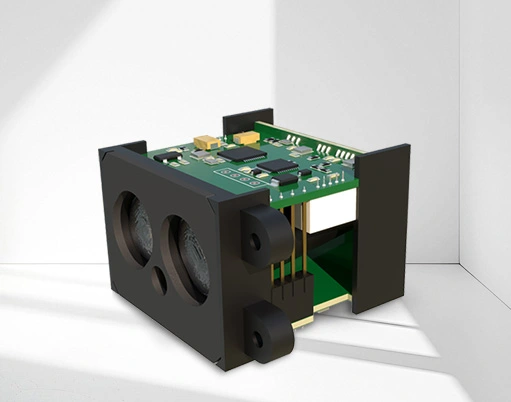

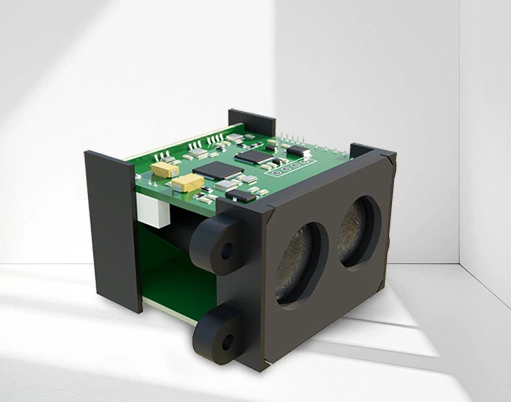

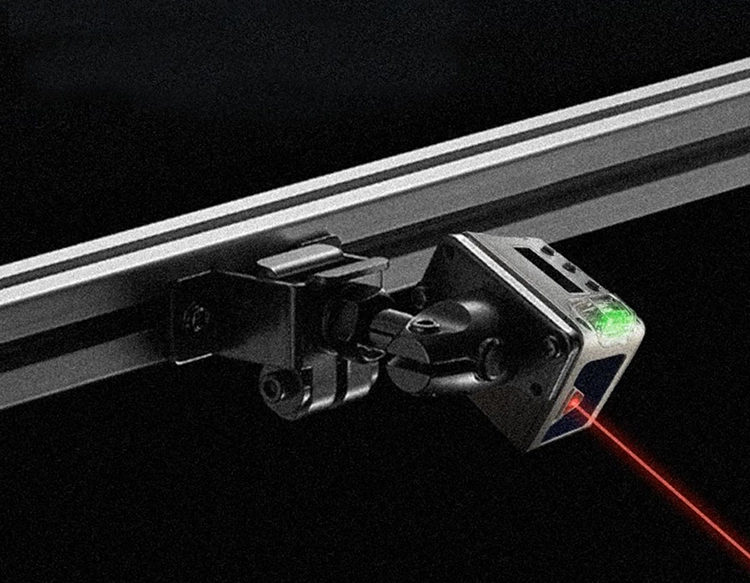

Proiectarea structurală reduce erorile mecanice și de mediu

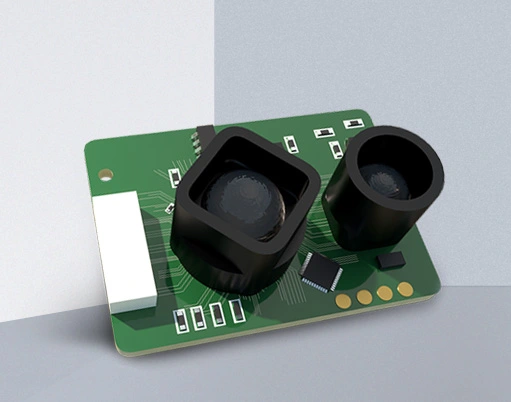

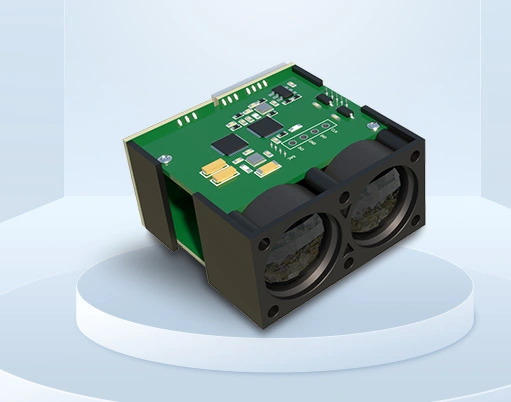

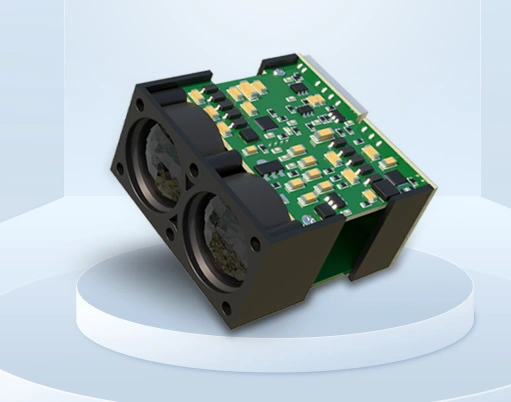

Proiectarea precisă a sistemului optic: transmisorul laser este aliniat strict cu calea optică a receptorului, împreună cu lentilele de focalizare pentru a comprima fasciculul la o pată minimă, reducând deviația de reflecție cauzată de neregularitățile suprafeței ținte. De exemplu, atunci când se măsoară suprafețele metalice aspre, petele mici evită acoperirea zonelor de creștere sau de ridicare, asigurându-se că semnalul reflector vine din același plan.

Proiectare rezistentă la vibrații și impacturi: senzorii laser de clasă industrială utilizează carcasă rigidă și structură rezistentă la șoc pentru a reduce efectele vibrațiilor mecanice asupra căilor sau circuitelor optice. În schimb, senzorii mecanici de contact, cum ar fi cursorii, pot măsura deplasarea capului datorită vibrațiilor, iar caracteristicile fără contact ale senzorilor laser evită în mod fundamental astfel de erori.

Performanțe de etanșare și protecție: carcasa este proiectată cu un grad de protecție ridicat, cum ar fi IP67 / IP68, pentru a împiedica introducerea prafului, aburului de apă în componentele optice sau circuitele, pentru a evita atenuarea semnalului sau deplasarea căii optice cauzate de poluare și pentru a menține stabilitatea de măsurare pe termen lung.

Cere o ofertă

Contactaţi-ne nu ezitaţi să sunaţi sau să scrieţi oricând, vă vom suna înapoi în curând!