În domeniul producției industriale și depozitării, monitorizarea poziției mărfurilor în vrac (cum ar fi cărbunele, cerealele, minereul, particulele de plastic etc.) este un element esențial pentru asigurarea continuității producției și creșterea eficienței depozitării. Senzorul laser de măsurare a distanței timp de zbor (ToF) este ideal pentru monitorizarea poziției mărfurilor în vrac cu avantajele de măsurare fără contact, precizie ridicată și rezistență puternică la interferențe. Prin măsurarea distanței dintre senzor și suprafața vracului, calculul indirect al înălțimii obiectelor se poate adapta la condiții complexe de lucru și se poate obține feedback de date în timp real, cum se descrie mai jos din principiile tehnice, proiectarea sistemului, punctele de aplicare și soluțiile de optimizare.

Principiul tehnic: Calculul obiectelor pe baza timpului de zbor cu laser

Principiul de bază al senzorului de distanță laser ToF este de a calcula distanța dintre senzor și obiectul măsurat prin măsurarea diferenței de timp dintre emisia pulsului laser și întoarcerea prin reflecția țintei. Formula este:

Distanța = (viteza luminii × diferența de timp) / 2

În monitorizarea poziției mărfurilor în vrac, senzorii sunt de obicei instalați în partea superioară a depozitului, iar fasciculul laser luminează vertical în jos suprafața mărfurilor în vrac. Dacă este cunoscută înălţimea totală a depozitului (distanţa de la poziţia de instalare a senzorului la fundul depozitului),Înălțimea obiectului = Înălțimea totală a depozitului - distanța dintre senzor și suprafața vraculuiDe exemplu, un depozit are o înălțime totală de 10 metri, iar senzorul măsoară distanța de la suprafața materialului de 3 metri, iar înălțimea actuală a obiectului este de 7 metri.

În comparație cu ultrasunete, radar și alte tehnologii, avantajul senzorului laser ToF este că: direcționalitatea laser este puternică (pete luminoase mici), se poate concentra cu precizie pe suprafața materialului; Mai bună rezistență la interferența prafului (reducerea răspândirii prin laser cu lungimi de undă specifice); Precizia de măsurare ridicată (de obicei ± 1 mm ~ ± 5 mm) este potrivită în special pentru scenarii de control al obiectelor de înaltă precizie.

Proiectarea sistemului: selectarea hardware-ului și dispoziția

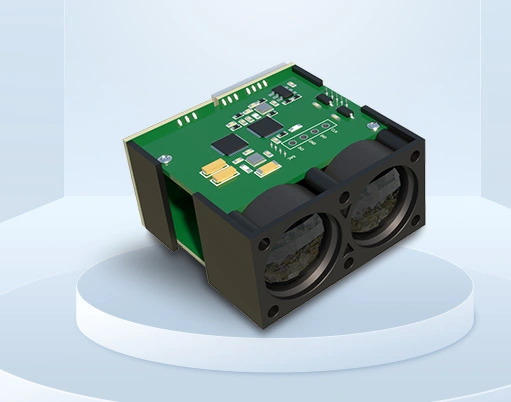

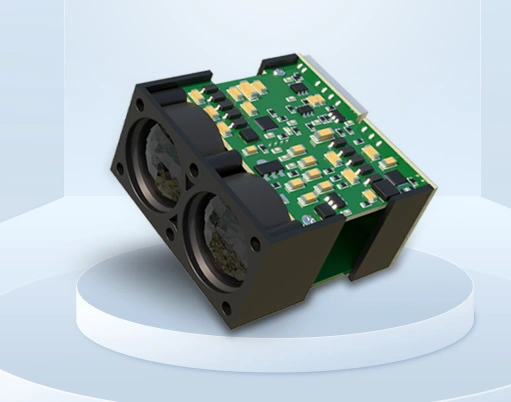

1. Parametrii cheie pentru selectarea senzorului

Scopul de măsurareÎn funcție de selecția înălțimii depozitului, depozitul mic și mijlociu (5 ~ 20 m) poate fi selectat cu senzori de 0,5 ~ 30 m (de exemplu, seria SICK DT500); Pentru depozitele mari de încărcare (20-100 m), este necesar să utilizați senzori industriali cu o distanță de până la 150 m (cum ar fi Leuze BCL 300).

Mărimea peteiSuprafața în vrac este de obicei neplata (cum ar fi înclinația formată de acumularea cărbunelui), este necesar să alegeți un senzor care se extinde încet cu diametrul petei optice (cum ar fi diametrul petei optice ≤ 100 mm la 10 metri), pentru a evita deviația de măsurare cauzată de creșterea / ridicarea locală.

Capacitatea de rezistență la interferențe:

Mediul de praf: selectați senzorul cu lentile rezistente la praf (protecție IP67) și algoritmul de împrăștiere pentru a reduce efectul împrăștierii prafului asupra laserului;

Mediu luminos puternic: echipat cu filtre de bandă îngustă (de exemplu, laser infraroșu 905nm) pentru a filtra interferențele luminii solare sau ale iluminării atelierului;

Temperatură și umiditate: senzorul de clasă industrială trebuie să tolereze temperaturi de -40 ° C ~ 85 ° C și umiditate de 95% (fără condensare), pentru a se adapta diferențelor de mediu în interiorul și exteriorul depozitului.

Interfață de ieșireSelectați o interfață digitală analogică de 4 ~ 20mA sau EtherNet / IP pentru a vă conecta cu sistemele PLC și SCADA pentru a obține încărcarea datelor și controlul automat.

2. Proiectarea layoutului de instalare

Locaţie de instalare:

Senzorul trebuie instalat în zona centrală din partea superioară a depozitului pentru a evita apropierea orificiului de alimentare (pentru a împiedica sclipirile de materiale să acopere lentila) sau orificiului de ieșire (pentru a evita fluctuațiile de măsurare cauzate de șocul fluxului de materiale);

Mențineți o distanță de cel puțin 1 metru de peretele depozitului pentru a reduce interferențele cu reflectarea pereților depozitului sau cu unghiurile moarte de acumulare a materialelor.

Calibrarea unghiului : Fasciculul laser trebuie să fie vertical la partea de jos a depozitului, unghiul de înclinare ≤ 1 °, în caz contrar, trebuie să fie compensat de software (distanța reală este calculată în funcție de unghiul de înclinare).

Măsuri de protecție:

Obiectivul este montat cu un dispozitiv de curățare (aer comprimat), curățarea regulată a prafului;

Carcasa senzorului este fabricată din oțel inoxidabil pentru a proteja împotriva coroziunii de praf în vrac.

Procesarea datelor și calculul obiectelor

1. Filtrarea datelor brute

Inuniformitatea suprafeței vracului (cum ar fi fluctuațiile generate de acumularea de particule) poate duce la fluctuații ale valorilor de măsurare care trebuie tratate prin algoritmi:

Filtru mediuColectarea continuă a 5-10 date, eliminarea valorilor maxime și minime după luarea mediei pentru a elimina interferențele instantanee;

Filtre de fereastră glisante100ms ca fereastră pentru procesarea netedă a datelor continue, pentru scenarii în care materialul se schimbă lent (de exemplu, depozitul de depozitare).

2. Calcularea poziţiei şi setarea pragurilor

Calcul de bazăCalculați înălțimea obiectului (L = H - D) prin valoarea distanței în timp real a senzorului (D) și înălțimea totală a depozitului (H) și convertiți-o în procentul obiectului (L / H × 100%).

Alertă precoce la prag : Presetați pragurile ridicate / scăzute ale obiectelor (de exemplu, 80% pentru alerta timpurie a depozitului complet și 20% pentru alerta timpurie a încărcăturii scăzute) și declanșați alarma (de exemplu, indicațiile sonore și luminoase) sau controlul automat (de exemplu, pornirea pompei de alimentare / oprirea ieșirii) prin intermediul PLC atunci când obiectul atinge pragul.

Procesarea scenelor speciale

Impactul unghiului de odihnă al materialuluiÎngrămirea în vrac formează un unghi de odihnă (de exemplu, unghiul de odihnă a alimentelor de aproximativ 30°-40°), ceea ce duce la înclinarea suprafeței, iar senzorul poate măsura pendientele în loc de cele mai înalte obiecte. Soluții:

Dispozitiu multi-senzor: instalați 3-4 senzori în partea superioară a depozitului, luând valoarea minimă (corespunzătoare punctului cel mai înalt al obiectului) ca date valide;

Correctarea algoritmului: compensarea înclinației pentru datele unui singur senzor pe baza modelului unghiului de odihnă al materialului.

Splash / praf de materialPlânsarea sau praful de material în timpul alimentării pot bloca laserul, ducând la eșecuri de măsurare. Măsurarea poate fi suspendată în timpul alimentării și repornită după stabilirea materialului (de exemplu, o întârziere de 5 secunde), pentru a evita datele nevalide.

Casuri de aplicare și soluții de optimizare

Scenarii tipice de aplicare

Depozitarea alimentelor : instalarea senzorului ToF în partea superioară a depozitului de cereale, monitorizarea în timp real a înălțimii pozițiilor de grâu și porumb, declanșarea instrucțiunilor de alimentare atunci când sunt mai mici de 20%, pentru a evita depozitul gol;

Depozit industrial de pulbereMonitorizarea cimentului, particulelor de plastic și alte obiecte, transmiterea semnalului de 4 ~ 20mA la sistemul DCS, realizarea reglării automate a nivelului de încărcare și reducerea costurilor de inspecție manuală;

Mineral depozit : instalarea senzorului laser deasupra unui macar mare în aer liber (în combinație cu cloud platform), scanarea conturului macarului, calculul volumului și poziției obiectelor și gestionarea stocurilor.

Strategia de optimizare

Calibrare periodicăCalibrarea senzorilor la fiecare trei luni prin intermediul unor calibre de înălţime cunoscute (de exemplu, suspendarea unei calibre de 10 metri în depozit) pentru a compensa erorile cauzate de deplasarea temperaturii sau poluarea lentilei;

Proiectare redundantăStația cheie utilizează dublu senzor de rezervă, atunci când senzorul principal se defectează, se comută automat la senzorul de rezervă pentru a asigura continuitatea sistemului;

Vizualizarea datelor : Tracează curba schimbării obiectelor prin intermediul sistemului SCADA, analizează rata de consum al materialului, optimizează ritmul de alimentare / ieșire și reduce consumul de energie.

Concluzie

Senzorii de distanță laser cu timp de zbor oferă o soluție de înaltă precizie și fără contact pentru monitorizarea mărfurilor în vrac, având avantajul de bază de a se adapta la condiții complexe de lucru (praf, vibrații, temperaturi ridicate și scăzute) și de a oferi feedback în timp real. Prin selecția rațională, dispoziția științifică și optimizarea algoritmului, se pot rezolva în mod eficient probleme precum neregularitățile suprafeței în vrac și interferențele cu praful, pentru a satisface cerințele de înaltă precizie și fiabilitate pentru monitorizarea obiectelor în producția industrială. Pe măsură ce tehnologia IoT industrială se dezvoltă, soluția poate fi integrată în continuare cu platformele cloud pentru a permite monitorizarea la distanță și luarea de decizii inteligente, promovând modernizarea inteligentă a depozitării și producției în vrac.

Cere o ofertă

Contactaţi-ne nu ezitaţi să sunaţi sau să scrieţi oricând, vă vom suna înapoi în curând!