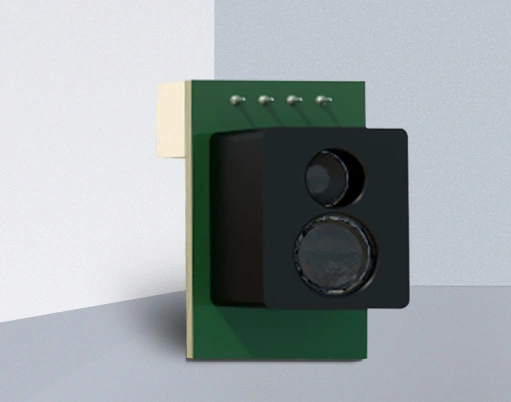

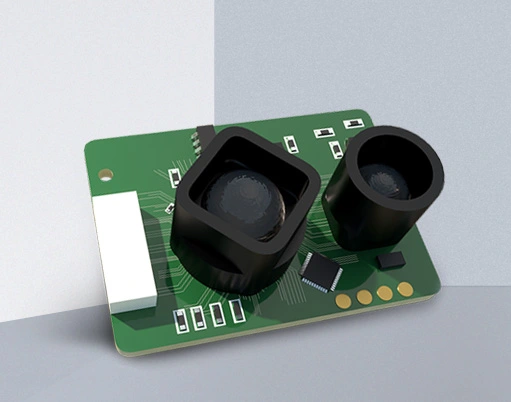

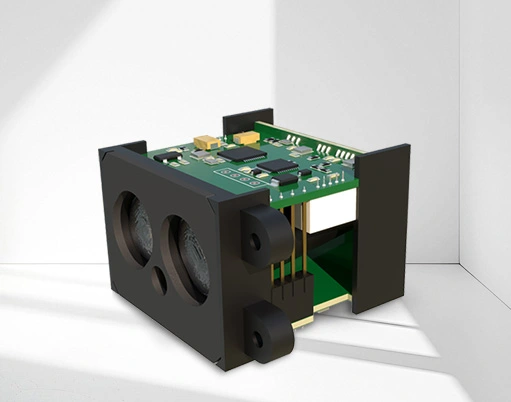

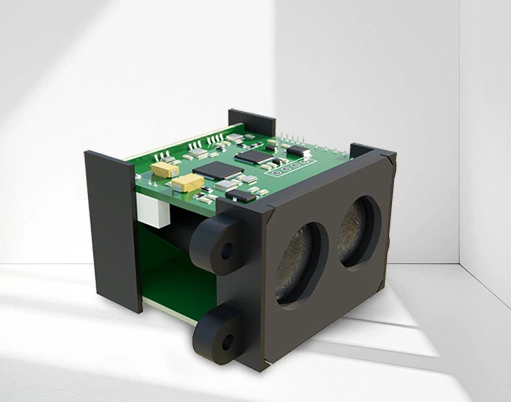

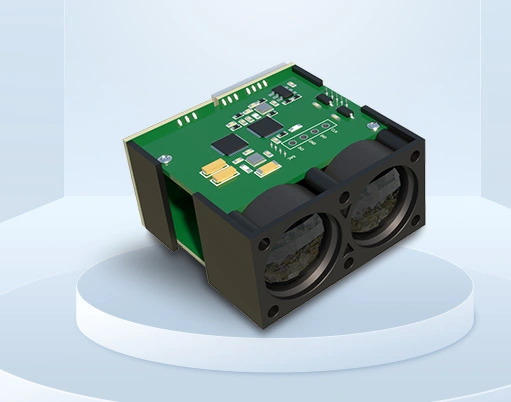

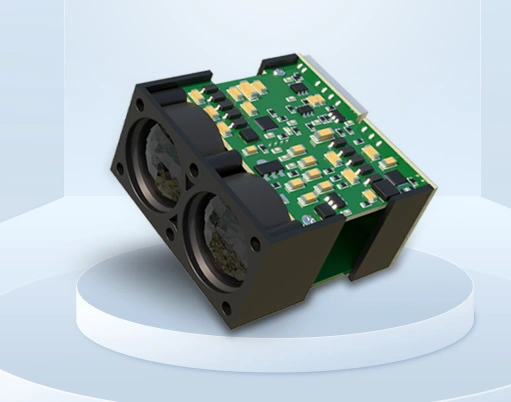

În producția de automatizare industrială, integritatea instalației șuruburilor și nucilor afectează direct calitatea și performanțele de siguranță ale produsului. Datorită avantajelor măsurării fără contact, preciziei ridicate și vitezei de răspuns ridicate, senzorul de distanță triunghiular laser este soluția ideală pentru detectarea prezenței șuruburilor și nucilor. Principiul său de bază este de a distinge rapid între stările de "instalare pe loc" și "lipsă" prin capturarea schimbărilor de distanță la suprafața obiectului, fiind utilizat pe scară largă în scenarii de înaltă precizie precum asamblarea automobilelor, fabricația mașinilor și producția echipamentelor electronice. Principiul de detectare: utilizarea diferenței de distanță pentru a realiza recunoașterea stării Lucrarea senzorului de distanță triunghiular cu laser se bazează pe modelul geometric triunghiular optic: fasciculul de laser emis de senzor luminează suprafața obiectului testat într-un unghi fix, lumina reflectată prin focalizarea lentilei primite formează o imagine de placă optică pe detectorul fotoelectric (CCD / CMOS). Atunci când înălțimea obiectului se schimbă, poziția petei luminoase pe detector este deplasată, iar distanța dintre suprafața obiectului și senzor poate fi determinată cu precizie prin calculul corespondenței deplasării și distanței. Această variație a distanței devine baza de judecată în cadrul detectării șuruburilor și nucilor: dacă șurubul / nuca este instalat, capul acestuia se ridică mai sus decât suprafața piesei de lucru, atunci când valoarea distanței măsurate de senzor este mai mică; În cazul lipsei, poziția măsurată este planul piesei de lucru, iar distanța este mai mare. Prin setarea în prealabil a pragului de distanță pentru ambele stări, senzorul poate efectua o judecată existențială în milisecunde. De exemplu, în cadrul asamblării şasiului unei maşini, după instalarea şurubului M10, capul este cu 5 mm mai înalt decât panoul, iar senzorul poate determina dacă şurubul este prezent prin identificarea acestei distanţe de 5 mm. Implementarea sistemului de testare: proiectarea în colaborare a hardware-ului și software-ului

Selecția senzorului de bază: modelul trebuie selectat în funcție de parametrii scenariului de detectare. Intervalul de măsurare este recomandat de 5-300 mm (acoperând majoritatea înălțimilor de instalare a șuruburilor industriale), rezoluție ≥ 0,01 mm (asigurați-vă că se distinge o diferență mică de înălțime), frecvență de eșantionare ≥ 1 kHz (pentru a îndeplini cerințele de inspecție de mare viteză a liniei de flux). De exemplu, senzorii Keynes din seria LK-G au o rezoluție de 0,005 mm, potrivită pentru inspecții de precizie. Dispozitiv de poziționare mecanică: Fixați senzorul prin brațul sau brațul robotic pentru a vă asigura că fasciculul laser este aliniat vertical în centrul șurubului (deviația ≤ 0,5 mm). Pentru detectarea dinamică a liniilor de flux, este necesar un codificator sincronizat pentru a se potrivi senzorul cu ritmul mișcării piesei de lucru. Modulele auxiliare: includ umbrele (care reduc interferențele cu lumina de mediu), dispozitivele de curățare cu suflare (care împiedică aderarea prafului la lentilă), PLC de clasă industrială (prelucrare a datelor și control logic) și dispozitivele de alarmă (care indică starea lipsei luminii sonore).

Modulul de calibrare de referință: stabilirea unei distanțe de referință între "existență" și "lipsă" prin piese de lucru standard. De exemplu, luarea valorilor distanței de șurub pentru 100 de piese calificate și luarea mediei ca „bază de referință pentru prezență” (de exemplu, 22,5 mm); Colectați distanța plană pentru 100 de piese goale ca „bază lipsă” (de exemplu, 27,5 mm) și setați intervalul de toleranță de ±0,3 mm. Filtrare și reducere a zgomotului: Utilizarea algoritmului de filtrare a mediei glisante (colectarea mediei de 5 ori consecutive) elimină erorile instantanee cauzate de reflecția sau vibrația suprafeței metalice pentru a asigura stabilitatea datelor. Unitatea de judecată logică: compararea în timp real a valorilor măsurate cu pragul de referință, atunci când distanța este determinată ca fiind "prezentă" în intervalul de "existență de referință ± 0,3 mm", atunci când este determinată ca fiind "lipsă" în intervalul de "lipsă de referință ± 0,3 mm", iar în afara intervalului este marcată ca fiind "anormală" (necesită revizuire manuală). Procesul de testare: implementarea întregului proces, de la calibrare până la judecata online

Calibrarea preliminară și setarea parametrilor Calibrarea poziționării: puneți piesele de lucru cu șuruburi standard în stația de testare și asigurați precizia punctului de măsurare prin reglarea manuală a poziției senzorului, astfel încât centrul petei laser să coincidă cu centrul capului șuruburilor (deviația ≤ 0,2 mm). Colectarea valorilor de referință: măsurarea continuă a distanței de șurub și a distanței goale pentru piesele standard de 50 de ori, eliminarea celor 3 valori maxime și minime după ce valorile medii sunt luate și depuse în sistem ca parametri de referință. Optimizarea pragului: ajustarea intervalului de toleranță în funcție de specificațiile șuruburilor, de exemplu, deviația de înălțime a capului șuruburilor M6 este mai mică și toleranța este setată la ±0,2 mm; toleranța nucilor cu flanșe mari poate fi relaxată până la ±0,5 mm.

Posiționarea piesei de lucru: Prin banda transportatoare, piesa de lucru care urmează să fie detectată este trimisă la locul de inspecție, poziția fixă este fixată de pin-ul de poziționare sau de sistemul vizual (precizie de poziționare repetată ≤ 0,1 mm), pentru a evita deplasarea punctului de măsurare cauzată de deplasarea piesei de lucru. Detectarea în lot: pentru piese cu mai multe șuruburi (cum ar fi corpul cilindrului motorului), senzorul scanează fiecare poziție a șuruburului în funcție de coordonatele predefinite prin brațul robotic sau utilizează o matrice de senzori multi pentru a realiza o inspecție paralelă, controlând o singură inspecție în mai puțin de 0,5 secunde. Feedback-ul rezultatului: piesele calificate sunt eliberate prin lumina verde, piesele lipsite declanșează alarma cu lumina roșie și suspendă canalul, în timp ce poziția lipsă este marcată pe afișaj (de exemplu, șurubulul 2 lipsește în rândul 3), pentru a facilita umplerea rapidă a muncitorilor. Strategii de optimizare: soluții tehnice pentru scenarii complexe

Suprimarea reflexiilor: suprafața piesei de lucru metalice produce ușor reflexii în oglindă, ceea ce duce la supraexpunerea petelor optice și poate reduce interferențele de reflecție prin adăugarea unei lamele de polarizare sau prin ajustarea unghiului senzorului (15°-30°). Adaptare la mediu: în mediul de înaltă temperatură (cum ar fi detectarea terminului cald al motorului), selectați senzorul rezistent la temperatură (temperatura de lucru - 40 ° C ~ 85 ° C); Scenele cu mult praf trebuie să curățească lentilele în mod automat pe oră pentru a evita scăderea preciziei măsurătorilor.

Măsuri de îmbunătățire a preciziei Compensarea dinamică: pentru deformațiile mici cauzate de vibrații ale pieselor subțiri, modelul de plan este stabilit prin măsurare în mai multe puncte, valoarea distanței unui singur șurub este comparată cu planul zonei în care se află, eliminând greșelile cauzate de deformația generală. Prag de adaptare: sistemul calibrează automat valorile de referință după fiecare 1000 de piese de lucru detectate, compensând deplasarea senzorului (de obicei ≤ 0,01 mm / oră) pentru a asigura precizia pe termen lung a detectării. Senzorul de distanță triunghiular laser oferă o soluție eficientă pentru detectarea prezenței șuruburilor și nucilor prin captura precisă a schimbărilor de distanță. Eficiența de testare este de 5-10 ori mai bună decât testarea vizuală artificială sau mecanică de contact tradițională și rata de eroare de judecată este mai mică de 0,1%, ceea ce reduce semnificativ riscul de calitate pe linia de producție. Odată cu avansarea Industriei 4.0, combinația acestei tehnologii cu viziunea mașinilor și internetul industrial va permite îmbunătățirea monitorizării multidimensionale a calității, de la detectarea prezenței la unghiul de instalare și tensiunea, pentru a promova în continuare dezvoltarea producției inteligente.

Cere o ofertă

Contactaţi-ne nu ezitaţi să sunaţi sau să scrieţi oricând, vă vom suna înapoi în curând!