Monitorizarea patului de ardere în cuptorul de particule cu senzorul de distanță laser Time of Flight (ToF) este o soluție tehnică pentru a obține în timp real starea patului de ardere (cum ar fi înălțimea, integritatea, distribuția materialului etc.) fără contact, care poate fi utilizată pentru a optimiza eficiența de ardere și pentru a preveni confocarea sau blocarea. Iată ideile concrete de implementare, punctele tehnice cheie și observațiile:

Monitorizarea obiectivelor și a nevoilor de bază

Patul de ardere al cuptorului cu granule (cum ar fi cuptorul cu granule de biomasă) este zona în care se arde combustibilul (biomasă în formă de granule), iar starea sa afectează direct eficiența arderii:

Înălțimea patului de ardereExcesul poate duce la insuficienta de oxigen si arsura incompleta; Prea scăzut poate duce la o ieșire termică instabilă.

Planitatea suprafețeiAcumularea sau creșterea locală poate provoca temperaturi locale ridicate (focalizare) sau stingere.

Rata consumului de materialeMonitorizarea în timp real a sistemului de alimentare interconectabil pentru a realiza suplimentarea automată.

Rolul principal al senzorului ToF este:Măsurarea în timp real a distanței dintre suprafața patului de ardere și senzorreflectă indirect situația menționată mai sus.

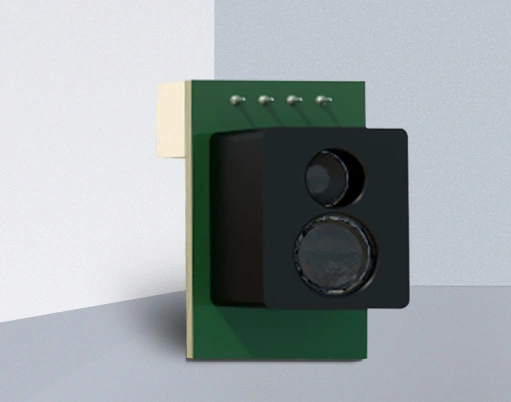

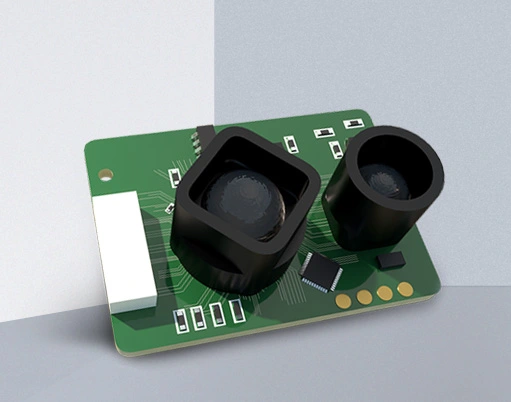

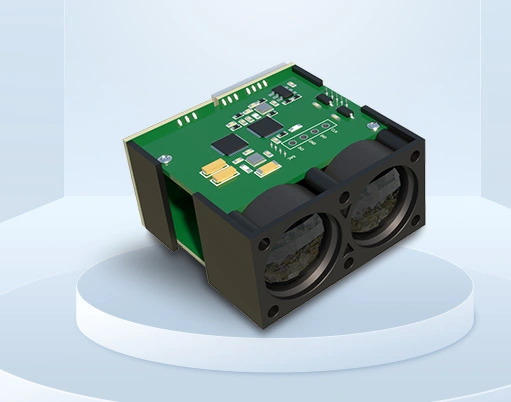

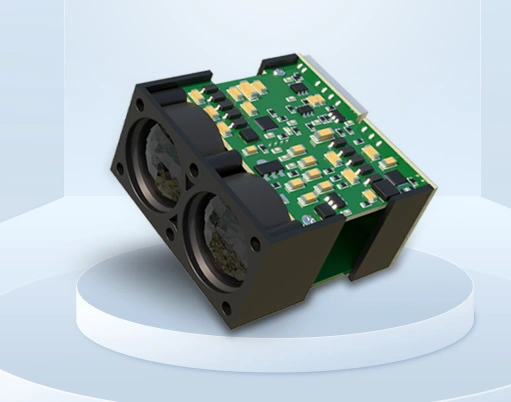

Selecția senzorului de distanță laser ToF

Selectați senzorul potrivit pentru mediile dure ale cuptorului cu particule (temperaturi ridicate, praf, aburi de apă, vibrații):1. Domeniul de măsurare

Patul de ardere a cuptorului cu particule și distanța de instalare a senzorului este de obicei de 0,3 ~ 2 metri, selectați senzorul cu o acoperire de 0,1 ~ 5 metri (cum ar fi VL53L5, TFmini-S etc.).

2. Precizie și rezoluție

Trebuie să distingeți variația de înălțime a suprafeței patului de ardere de 1 ~ 5 mm, alegeți modelul cu precizie ≤ ± 3 mm și rezoluție ≥ 1 mm (evitați fluctuațiile de măsurare cauzate de spațiul de particule).

3. Capacitatea de rezistență la interferențe

Rezistență la praf : praful de fum produs în timpul arderii va împrăștia laserul, cu prioritateDiametrul petei mari (mai mult de 1 mm) sauAlgoritmul de rezistență la interferențesenzori (de exemplu, măsurarea mediei de mai multe ori).

Rezistență la temperaturi ridicateCorpul senzorului trebuie să fie îndepărtat de zona de ardere (temperatura mediului ≤ 60 ° C) sau răcit prin suportul de răcire, canalul de răcire; Unele senzori industriale, cum ar fi seria Sick TIM, pot suporta medii de -40-85 °C.

Lumină de fundal : lumina puternică de ardere a flăcării poate interfera cu terminalul receptor, selectareaFiltre cu bandă îngustă (numai prin lungimi de unda laser, cum ar fi 940 nm infraroșu).

4. Viteza de răspuns

Starea patului de ardere se schimbă încet (clasa de minute), selectați rata de eșantionare 1 ~ 10Hz pentru a evita redundanța datelor.

5. Interfață de ieșire

Interfața UART (Serial) sau I2C este preferată pentru conexiunea cu un chip (cum ar fi Arduino, STM32) sau PLC pentru transferul și controlul datelor.

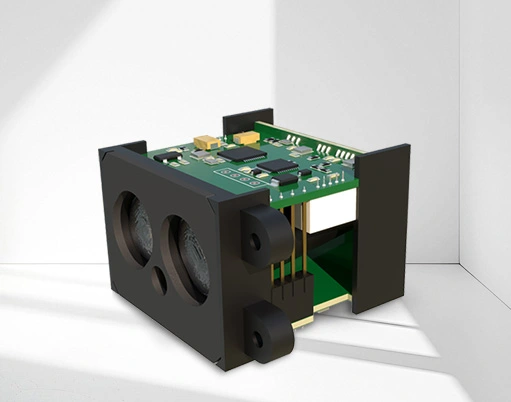

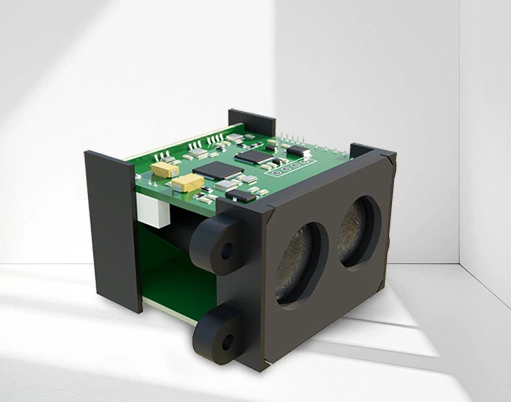

Instalare și proiectare

1. Locaţie de instalare

Senzorul trebuie să fie direct la suprafața patului de ardere pentru a evita înclinarea care duce la o distanță de măsurare prea mare (unghiul de înclinare trebuie compensat prin corectarea geometrică).

Evitați orificiile de introducere și de ieșire pentru a împiedica împrăștierile sau praful de material să acopere direct obiectivul senzorului.

Obiectivul trebuie montatProtecție împotriva prafului la temperaturi ridicate (de exemplu, capacul de sticlă de cuarț), curățat în mod regulat (poate fi combinat cu un dispozitiv de curățare automată).

2. Conexiune multi-senzor (opțional)

În cazul în care suprafața patului de ardere este mare (de exemplu, cuptorul de particule industriale), un singur senzor nu poate acoperi întreaga zonă, poate fi instalat 2-3 senzori în locuri diferite, prin fuziunea datelor pentru a calcula nivelul general al patului de ardere (de exemplu, diferența maximă / minimă, înălțimea medie).

Procesarea datelor și logica aplicației

1. Preprocesarea datelor brute

Anomalii de filtrare: Ocazionalul Marte sau grămadul de praf în timpul procesului de ardere poate provoca o variare a valorilor de măsurare, eliminând anormalile prin intermediul filtrului de medie sau filtrului de medie glisante (în cazul în care deviația de 3 măsurări consecutive depășește 10 mm).

Compensarea temperaturii: Precizia măsurării unor senzori, cum ar fi VL6180X, este afectată de temperatura mediului și necesită o captare a temperaturii mediului prin intermediul unui senzor de temperatură suplimentar pentru a corecta valorile de măsurare în software.

2. Logica judecăţii şi controlului

Controlul suplimentelorCând distanța de măsurare este mai mare de 5 secunde consecutive decât pragul setat (de exemplu, înălțimea patului de ardere este mai mică de 50 mm), declanșați motorul de alimentare până când distanța se readuce la intervalul normal (de exemplu, 80 ~ 100 mm).

Alarmă cenușDacă înălţimea patului de ardere continuă să crească (posibil ca urmare a concentraţiei sau a acumulării de cenuşă) şi depăşeşte pragul maxim (de exemplu, 150 mm), amintiţi utilizatorului de curăţarea cenuşii prin intermediul unui buzner sau a unei aplicaţii.

Optimizarea arderii : în combinație cu viteza de rotație a ventilatorului, atunci când deviația de nivelare a suprafeței patului de ardere este prea mare (cum ar fi diferența maximă și minimă > 30mm), ajustați distribuția vitezei ventilatorului pentru a reduce temperatura locală ridicată.

Exemple de scheme tipice (hardware + software)

Compoziţie hardware

Senzor ToF: TFmini-S (interval de 0,1 ~ 12m, precizie ± 2cm, ieșire serială)

Controlor: STM32F103C8T6 (prelucrarea datelor, controlul perifericelor)

Senzor auxiliar: DS18B20 (monitorizare a temperaturii mediului pentru compensarea temperaturii)

Mecanismul de executare: motor de alimentare (motor treptat), buton, buzner

Alimentare: Alimentare de curent continuu de 12V (alimentare a senzorului și motorului, transformare la 3,3V pentru controller prin modulul DC-DC)

Procesul software

Inițializarea senzorului: TFmini-S este configurat cu o rată de eșantionare de 5 Hz pentru citirea datelor de distanță prin intermediul portului serial.

Filtrul datelor: luați media pentru 10 măsurări consecutive și filtrați variațiile.

Compensarea temperaturii: în funcție de valoarea temperaturii DS18B20, se apelează formula de compensare predefinită (de exemplu, pentru fiecare creștere a temperaturii de 10 ° C, corectarea distanței + 0,5 mm).

Judecarea statului:

Dacă distanța după compensare este > 150 mm → declanșează alerta de cenușie.

Dacă distanța este < 50 mm → porniți motorul de alimentare până la distanța ≥ 80 mm.

Calculați deviația standard pentru 5 măsurări consecutive, dacă > 10 mm → ajustați viteza vântului ventilatorului.

Încărcarea datelor: Trimiteți distanța și starea în timp real către computerul sau aplicația telefonului mobil prin intermediul unui modul Bluetooth, cum ar fi HC-05.

VI. Atenţii

1. Curățarea lentilelorCadranul şi praful produs de ardere se ataşează de lentilă, ceea ce duce la o eroare a măsurării, care necesită ştergerea periodică cu fişe de bumbac alcoolic sau proiectarea unui mecanism automat de curăţare a periei.2. Siguranță laserAlegeți senzorul laser de clasă 1 (clasa de siguranță a ochiului uman) pentru a evita expunerea directă la corpul uman.3. Anti-vibraţieVibrații pot exista în timpul funcționării cuptorului de particule, iar senzorul trebuie fixat prin intermediul unui suport rezistent la șoc pentru a reduce erorile de măsurare cauzate de deplasare.4. Calibrare calibratăDupă instalare, distanța reală de la senzor la patul de ardere trebuie măsurată manual, comparată cu citirile senzorului și calibrată prin software (de exemplu, adăugarea unei valori fixe de compensare).

Monitorizarea patului de ardere a cuptorului de granule prin senzorul de distanță laser ToF poate realiza controlul inteligent, creșterea eficienței de ardere cu aproximativ 10% ~ 20%, în timp ce reducerea frecvenței întreținerii manuale este potrivită pentru modernizarea cuptorului de granule de uz casnic și industrial mic și mijlociu.

Cere o ofertă

Contactaţi-ne nu ezitaţi să sunaţi sau să scrieţi oricând, vă vom suna înapoi în curând!