I. Introducţie

Fluxul fără probleme al bagajelor și al mărfurilor este esențial în sistemele operaționale eficiente ale aeroporturilor moderne. Ca un vehicul cheie pentru transportul bagajelor și mărfurilor, controlul precis al stării lor este indispensabil. Cu avantajele sale unice, senzorii de distanță laser au devenit pionieri în domeniul măsurării cutiilor goale în aeroporturi, oferind un sprijin puternic pentru asigurarea eficienței transportului, creșterea securității și optimizarea alocării resurselor.

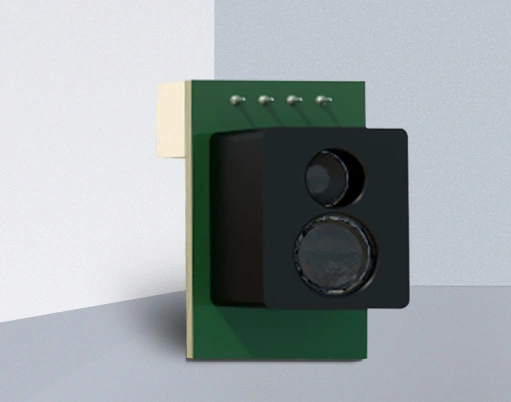

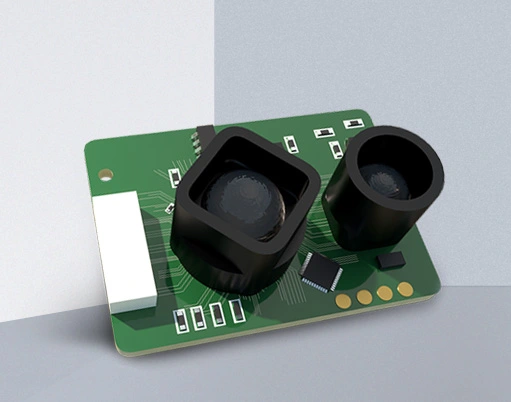

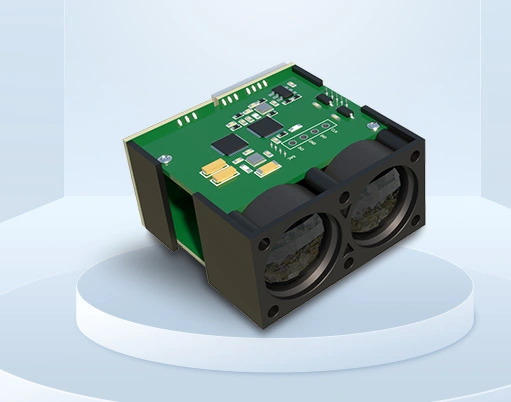

Principiul de funcționare al senzorului de distanță laser

Principiul timpului de zbor (ToF)

Timpul de zbor este unul dintre principiile de bază ale senzorilor de distanță laser în aeroporturi. Să luăm senzorul ToF pulsat obișnuit, de exemplu, procesul de lucru este ca o "cursă de viteză a luminii" cu cronometrul precis. Modulul de emisie laser din interiorul senzorului emite un impuls laser extrem de fin către cutia goală, acest fascicul de laser cu viteza luminii de aproximativ 3 x 108 m / s spre cutia goală țintă, atunci când impulsul laser atinge suprafața cutiei goale, va urma legea reflectării luminii în toate direcțiile, dintre care o parte din lumina reflectată se întoarce cu noroc, capturată de modulul de recepție al senzorului. În acest moment, cronometrul de înaltă precizie din interiorul senzorului începe să joace un rol esențial, înregistrând cu precizie diferența de timp între emisie și primire a laserului Δt. Distanța dintre senzor și cutie goală poate fi calculată rapid și precis pe baza unei formule fizice simple și rafinate: distanța d = c × Δt/2 (c reprezintă viteza luminii). De exemplu, dacă diferența de timp de măsurare este de 2 × 10-8 s, înlocuirea formulei poate obține distanța d = 3 × 10-8 × 2 × 10-8 ÷ 2 = 3 m. Acest principiu oferă senzorului o puternică capacitate de măsurare la distanțe lungi, care poate răspunde cu ușurință în scenariile de depozitare și transport a cutiilor goale de câțiva metri sau chiar zeci de metri la aeroport, și o precizie de măsurare de până la milimetri, care îndeplinește cerințele exigente de măsurare a cutiilor goale la aeroport.

Principiul distanței de fază

Principiul distanței de fază este o altă modalitate eficientă de a obține măsuri precise, iar mecanismul său de lucru seamănă mai mult cu un „dans de fază” de precizie. Senzorul emite o fasciculă laser modulată continuă, intensitatea luminii căreia variază periodic în funcție de legi specifice, cum ar fi undele sinusoidale. Atunci când acest fascicul de laser modulat se aruncă pe suprafața cutiei goale și se reflectă înapoi, se creează o diferență de fază între lumina reflectată și lumina emisă datorită efectului distanței de răspândire. Senzorul măsoară cu precizie această diferență de fază Δφ prin circuite și algoritmi complexe și de precizie. În cazul frecvenței cunoscute de modulare a laserului f, folosind formula d = c × Δφ/(4πf), distanța de la cutia goală poate fi calculată cu exactitate. De exemplu, dacă frecvența de modulare este de 10MHz, diferența de fază măsurată este π/2, viteza luminii c = 3 × 108m/s, înlocuind distanța disponibilă d = 3 × 108x(π/2) ÷ (4π × 10 × 106m) = 3,75m. Avantajul metodei de distanțiere de fază constă în precizia extrem de ridicată a măsurării, în special pentru scenarii extrem de exigente cu privire la precizia dimensiunilor cutiilor goale, cum ar fi determinarea dacă cutiile goale îndeplinesc standardele de încărcare a cabinei de marfă a unui anumit model de aeronavă, pot identifica cu precizie deviațiile mici de dimensiuni și pot opri dimensiunile pentru transportul aerian sigur și eficient.

Scenarii cheie de aplicare în măsurarea cutiilor goale din aeroport

Verificarea exactă a dimensiunii cutiei goale

În timpul transportului de marfă și de înregistrare a bagajelor în aeroport, cutiile goale trebuie să respecte strict specificațiile de dimensiuni standardizate. De exemplu, containerele aeriene comune, cum ar fi modelul 1AAA, au dimensiuni standard de 3184 x 2438 x 2591 mm. Dacă cutia goală este deformată sau distrusă din cauza unei coliziuni, iar dimensiunile depășesc intervalul de toleranță permis (de exemplu ± 5 mm), acest lucru va afecta grav adaptabilitatea instalației ulterioare și poate duce la incapacitatea de încărcare fără probleme sau la afectarea echilibrului zborului aeronavei. Cu ajutorul senzorului de distanță laser, se poate măsura cu precizie lungimea, lățimea și înălțimea cutiei goale înainte de a intra în zona de transport. La intrarea liniei de transport a cutiei goale, aranjamentul inteligent al matricii de senzori de distanță laser: instalați 3 seturi de senzori vertical de-a lungul direcției de deplasare a cutiei goale, un set vertical în sus măsoară înălțimea cutiei goale, două seturi înclinate la 45 ° luminează latura cutiei goale pe ambele părți, calculând cu precizie lungimea cutiei goale prin intermediul unei relații geometrice combinate cu metoda de triangulare. Când cutia goală trece încet prin zona de măsurare, senzorul colectează rapid datele și le procesează prin analiza algoritmică în fond pentru a le compara în timp real cu datele de dimensiuni standard. Odată ce dimensiunile anormale sunt detectate, sistemul declanșează imediat alarma, transferând cutia goală problematică la canalul de întreținere sau de eliminare a deșeurilor, pentru a evita în mod eficient introducerea cutiei goale necalificate în procesul de transport și pentru a asigura siguranța și eficiența transportului aerian.

(2) Monitorizarea inteligentă a stivilor și optimizarea spațiului

În zona de depozitare a cutiilor goale din aeroport, planificarea rațională a stivilor este importantă pentru îmbunătățirea utilizării spațiului de depozitare și asigurarea siguranței operațiunilor. Senzorul de distanță laser joacă rolul de "gardian inteligent" în această scenă. Deasupra canalului de stivuire, senzorul de distanță laser ToF bine instalat se află vertical în jos și monitorizează în permanență distanța de la partea de sus a stivuirii la senzor. Prin înălțimea presetată a cutiei goale (de exemplu, înălțimea obișnuită a cutiei goale din plastic de 2,6 m) și limita maximă permisă a straturilor de stivuire (presupunând 6 straturi pentru o înălțime totală de aproximativ 15,6 m), sistemul poate calcula rapid înălțimea și numărul de straturi de stivuire pe baza datelor de măsurare în timp real ale senzorului. În cazul în care înălțimea stivuii se apropie sau depășește pragul de siguranță, sistemul emite imediat o alertă pentru a reaminti personalul să ajusteze modul de stivuire sau să oprească operațiunile de ridicare pentru a preveni prăbușirea stivuii care provoacă un accident de siguranță. În același timp, în combinație cu radarul laser sau matricele de senzori multi-ToF montate lateral, scanarea completă a profilului de stivuire generează date precise despre norii de puncte, analizează ocuparea spațiului de stivuire cu ajutorul unor algoritmi avansați, planifică cea mai bună cale de eliberare a cutiei pentru vehiculele cu ghidare automată (AGV), îmbunătățește semnificativ utilizarea spațiului de depozitare, de exemplu, poate crește densitatea de depozitare cu peste 20% și reduce costurile de operare ale aeroportului.

Identificarea în timp real a poziţiei şi poziţiei cutiei goale

În procesul automatizat de încărcare și descărcare, poziția exactă a cutiei goale și recunoașterea poziției platformei de încărcare și descărcare sunt premisele cheie pentru a asigura preluarea și plasarea exactă a echipamentelor de automatizare precum brațul roboțist și AGV. În aceste zone de operare critice, 2 seturi de senzori de distanță cu laser ToF (distanță de 1 m) sunt instalate în direcția transportului cutiei goale, luminând vertical cele două unghiuri din partea superioară a cutiei goale. Senzorul măsoară în mod continuu distanța de la partea de sus a cutiei goale, prin măsurarea diferenței de distanță, aplicând o formă triunghiulară pentru a calcula cu precizie coordonatele centrale ale cutiei goale, pentru a ghida AGV cu exactitate, eroarea de preluare poate fi controlată într-un interval de ± 5 mm. În același timp, dacă diferența de măsurare a celor doi senzori depășește ± 10 mm, sistemul poate determina cu atenție înclinarea cutiei goale, declanșând în timp util unghiul de apucare al brațului robotic pentru a evita eșecul de apucare sau deteriorarea echipamentului și cutiei goale din cauza poziției anormale a cutiei goale. Această aplicație îmbunătățește eficiența și siguranța automatizării încărcării și descărcării, reducând în mod semnificativ intervenția umană și făcând procesul de încărcare și descărcare a bagajelor și a mărfurilor în aeroport mai fluid și mai eficient.

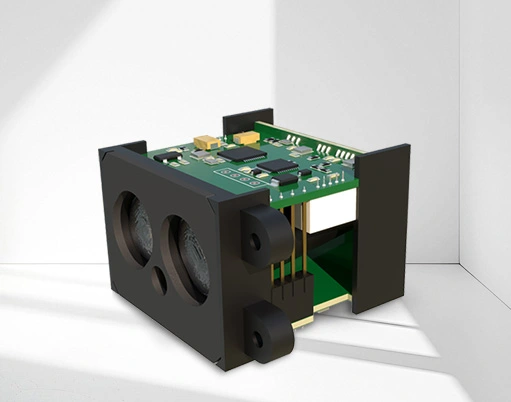

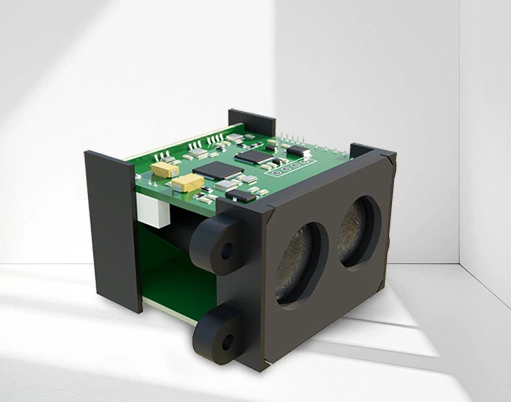

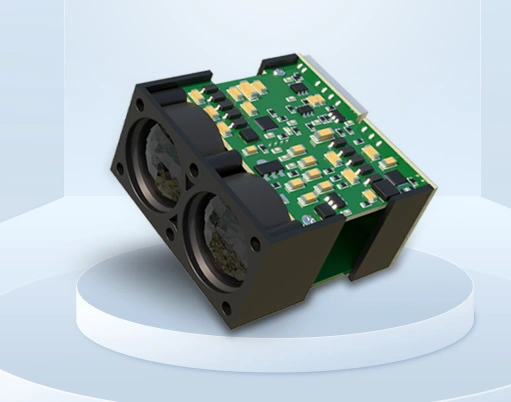

Alegerea senzorilor și construcția sistemului

Considerații cheie în selecția senzorului

1. Adaptarea dimensiuniiÎn funcție de nevoile reale ale scenariului de măsurare a cutiei goale din aeroport, selectați în mod rezonabil domeniul de măsurare al senzorului. Pentru bagajele goale din aeroporturile de dimensiuni mici și mijlocii, dimensiunile și înălțimea de stivă sunt relativ limitate, cu senzori de distanță laser opționali cu o gamă de măsurare de 0,5 - 10 m, cum ar fi Keynes LR-TW5000, cu o acoperire de 0,1 - 5 m, suficient pentru a satisface măsurarea obișnuită a dimensiunilor bagajelor goale și monitorizarea înălțimii de stivă mai mici; În timp ce aeroporturile mari, care se confruntă cu cutii goale de marfă mai mari și cu cerințe mai mari de stocare a stivelor, necesită senzori de clasă industrială cu o distanță de până la 15 - 30 m sau chiar mai mare, cum ar fi VDM28 - 8 - 133 - 476, cu o distanță de 0,05 - 30 m, pentru a face față cu ușurință sarcinilor de măsurare complexe și diverse.2. Garantia precizieiPrecizia ridicată este cerința de bază a măsurării cutiei goale din aeroport, rezoluția senzorului nu trebuie să fie mai mică de 0,1 mm, precizia poate ajunge la ± 1 mm - ± 5 mm. De exemplu, seria SICK TIM571, cu o precizie de până la ± 1 mm, poate identifica cu precizie deformările mici, deviațiile dimensiunilor și schimbările de poziție ale cutiei goale, oferind un suport de date fiabile pentru a determina cu precizie starea cutiei goale.3. Rezistență împotriva interferențelorMediul aeroportului este complex, lumina se schimbă intens (lumina naturală a terminalului, zona de încărcare și descărcare lumină puternică), praful și vaporii de apă sunt difuzați (zona de încărcare și descărcare a bagajelor), senzorii trebuie să aibă o rezistență excelentă la interferențe. Utilizarea senzorului cu laser infraroșu (cum ar fi lungimea de undă 905nm), cu filtru de bandă îngustă, poate filtra eficient interferențele luminii mediului; Cu clasa de protecție IP67 și mai sus, algoritmul intern integrat împotriva dispersiei poate rezista la eroziunea prafului și a aburului de apă, asigurând funcționarea stabilă în medii dure, cum ar fi unele produse de senzori de măsurare a distanței cu laser SICK, care încă pot menține precizia și stabilitatea măsurării în diferite condiții complexe.4. Viteza de răspuns și ieșirea datelorRitmul de transport al cutiei goale din aeroport este rapid, frecvența de măsurare a senzorului este de ≥ 5 kHz, cum ar fi frecvența de măsurare a SICK TIM310 de până la 10 kHz, pentru a captura rapid informațiile dinamice ale cutiei goale. În același timp, preferați senzorii cu capacități analogice de 4 - 20mA sau interfațe digitale precum EtherNet / IP, RS485 și altele, pentru a se conecta fără probleme cu PLC-urile și sistemele SCADA existente în aeroport, pentru a realiza transferul de date de mare viteză și procesarea în timp real.

b) Crearea și integrarea sistemului

1. Optimizarea layoutului de instalarePosiția și unghiul de instalare a senzorului afectează direct precizia și fiabilitatea măsurătorilor. În scenariul de măsurare a dimensiunii cutiei goale, senzorul trebuie instalat chiar deasupra sau lateral al liniei de transport, pentru a se asigura că fasciculul laser luminează cu precizie punctele cheie de măsurare ale cutiei goale în verticală sau într-un unghi specific, cu o precizie orizontală / verticală a suportului de instalare ≤ 0,5 °, calibrată strict prin orizontometru laser; În scenariile de monitorizare a înălțimii de stivuire, senzorul este instalat chiar deasupra canalului de stivuire pentru a evita apropierea marginilor de stivuire sau a barierelor pentru a preveni interferențele de reflecție; În situația cutiei goale și scena de recunoaștere a poziției, senzorul este instalat în platforma de încărcare și descărcare, în locația specifică a zonei de operare a AGV, pentru a asigura că fasciculul laser acoperă eficient zona de monitorizare superioară a cutiei goale.2. Sisteme de prelucrare și controlImplementarea unui sistem de prelucrare și control de date bazat pe computere industriale sau PLC de înaltă performanță. Datele prime de distanță colectate de senzor, mai întâi prin circuitul de reglementare a semnalului pentru amplificare, filtrare și alte prelucrări pentru a îmbunătăți calitatea semnalului; Re-transmite la unitatea de prelucrare a datelor, folosind filtrul mediu, filtrul de fereastră glisante și alți algoritmi pentru a elimina zgomotul de măsurare și interferența, asigurând stabilitatea și fiabilitatea datelor; Apoi, prin modelul de măsurare predefinit și logica de judecată, cum ar fi calculul dimensiunilor bazate pe relații geometrice, compararea pragurilor de judecată a stării etc., se efectuează o analiză precisă a stării dimensiunilor, poziției, posturilor și altele ale cutiei goale; În cele din urmă, în funcție de rezultatele analizei, instrucțiunile de control de ieșire, cum ar fi declanșarea alarmei, controlul pornirii și opririi liniei de transport, ghidarea mișcării AGV etc., realizează controlul inteligent și gestionarea optimizată a transportului și stocării de cutii goale din aeroport. În același timp, sistemul ar trebui să aibă, de asemenea, funcții de stocare și urmărire a datelor pentru a facilita interogările și analizele ulterioare și a oferi sprijin pentru gestionarea operațiunilor aeroportuale.

Cere o ofertă

Contactaţi-ne nu ezitaţi să sunaţi sau să scrieţi oricând, vă vom suna înapoi în curând!